从最初的电力端子到后来的电动汽车用铜母线和端子产品,朗立十几年来一直跟电连接用的(紫)铜零件打交道。

紫铜材料很贵,又不易车削。如何减少生产单个零件的紫铜用量,缩短车削周期,从而降低产品的制造成本,成了朗立团队多年来孜孜以求探索的命题。朗立从2016年起开始采用锻压方式,先冲出一个毛坯,再进行精加工。这个方案在高压接触器静触头上成功应用。这样的工艺比原先直接用棒料车加工,产品毛重节省了约40%,车加工周期缩短了约50%,大大提升了产品市场竞争力,收获了客户大量的订单。

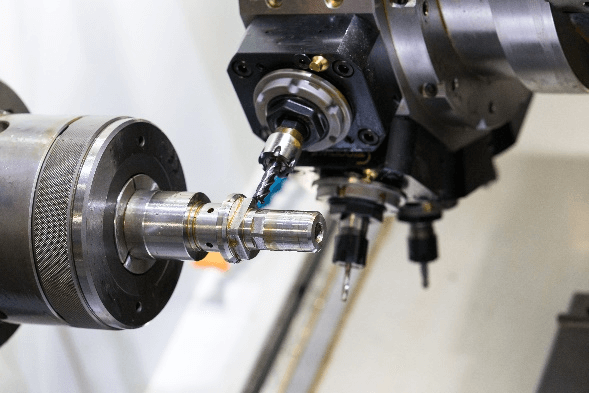

从此,朗立开始确立了“锻“”车“结合做铜零件的发展思路,提出口号——“锻”造深度,“车“出精彩。用高超的锻压技术,打造企业的技术深度和竞争优势,用强大的车削技术展现朗立产品的精度和高质量。

经过多年的发展,朗立的“锻””车”工艺早已变地更为强大。在锻压基础上,朗立发展了冷挤压、冷镦、级进模冲压等多种冲压成型手段,车加工也进行了全方位的自动化改造,机械手上料、U型线、自动化专线等等。更先进、更多样化的设备,持续的技术积累,让朗立在面对客户各种各样设计时,能快速的提供最优的制造方案。

“锻”造深度,“车“出精彩,虽然来描述现在的朗立,显得过时;但这一直作为朗立人的格言保留着,深挖技术、不断创新的工匠精神,在任何变化的时代,永不过时!

CopyRight © 2024-2025 Shanghai longlit Industry Co., Ltd. All rights reserved